Cómo mejorar la productividad en líneas de montaje para transmisores de vehículos

Es fundamental contar con un sistema de inspección visual que permitan captar datos de gestión precisos, así como datos de cada componente que interviene en cualquier línea de montaje. Este sistema debe ser lo bastante compacto como para superar condiciones como el polvo, aceite, vibraciones o humedad. De esta forma evitaremos problemas con la lectura de etiquetas y/o códigos de barras. Aunque todos estos factores se toman en cuenta a la hora de la instalación.

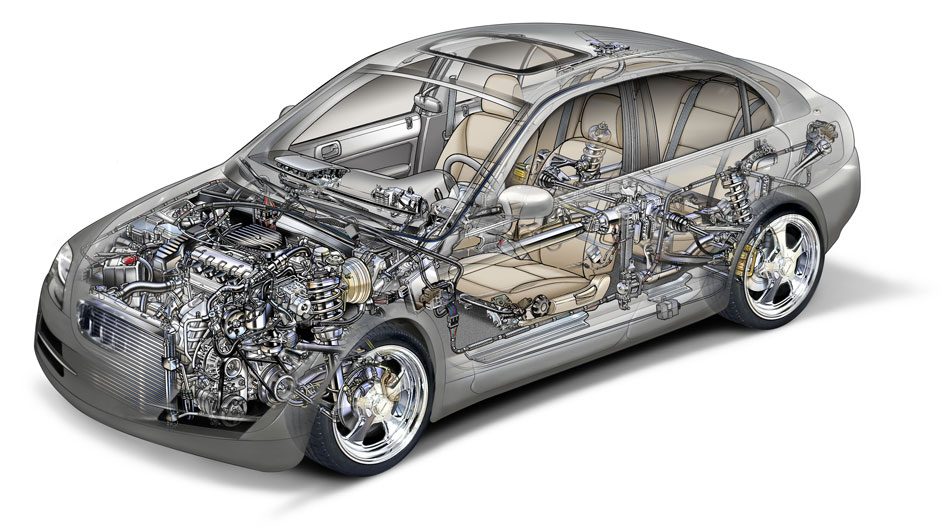

Conocemos el caso de Ford, el fabricante de vehículos que necesitaba una solución para la lectura de etiquetas y códigos de barras con el objetivo de incrementar la eficiencia y productividad en los defectos que se producían en la cadena de montaje. Su objetivo era tener cero defectos en su planta industrial en China. Este sistema debía ofrecer una garantía de calidad, con un montaje lo más preciso posible y que permita detectar las piezas que puedan faltar en la transmisión de sus vehículos. Con este sistema, los requerimientos de Ford se cumplían totalmente, la línea de montaje producía piezas sin ningún tipo de error.

Condiciones de lectura rigurosas para la línea de montaje

Cada pieza cuenta con un código 2D que arroja información acerca del número de serie, los datos de producción, números de serie, la fecha y hora a la que se produjo la pieza, el historial de la misma… Todo esto es leído por un lector de códigos de barras. De esta forma, las piezas se pueden gestionar por medio de los procesos de distribución, producción y montaje, aumentando indirectamente la calidad de cada pieza, así como los procesos que intervienen desde que se produce hasta la instalación final.

Lo que más le preocupaba a los responsables de la línea de producción era la imposibilidad de conseguir que el código se quedase alineado en la misma posición ya que las piezas de la línea eran circulares. Debido a la instalación de sistemas de alta resolución, así como un ángulo amplio de visión, se logró una mayor velocidad y eficiencia de lectura con piezas alineadas de cualquier forma.

No solo la tecnología óptica permitió a Ford evitar piezas con defectos y errores de fábrica, además, el sistema permitía conectarse a la red de la planta industrial, permitiendo así una configuración de la línea de lectura muy cómoda. La flexibilidad, comodidad y compatibilidad del usuario mejoraban significativamente con este sistema de lectura y conectividad a la red.

Tras la instalación de estos nuevos dispositivos de lectura óptica en las líneas de montaje de piezas para la marca Ford, se redujeron considerablemente los costes de fabricación, aumentó la eficiencia de instalación de las piezas en los vehículos ya que estas venían sin defectos ni errores que hacían revisar de nuevo la pieza y sustituirla por otra. En definitiva, el ahorro producido por la instalación de estos lectores superó los costes (en cuanto a la fabricación y a la eficiencia de la mano de obra) de los mismos a los pocos años de su instalación.

[vc_button text=»VER LECTORES» type=»primary» size=»big» align=»center» url=»http://www.ibec.es/productos/lectores/visionscape-gige/»]